在工业管道领域,耐磨陶瓷管凭借其卓越的综合性能,在众多管道材料中脱颖而出,成为众多行业解决输送难题的理想选择。其“独领风骚”的背后,是多重优势的共同支撑。

一、超强耐磨性能:应对高磨损工况的利器

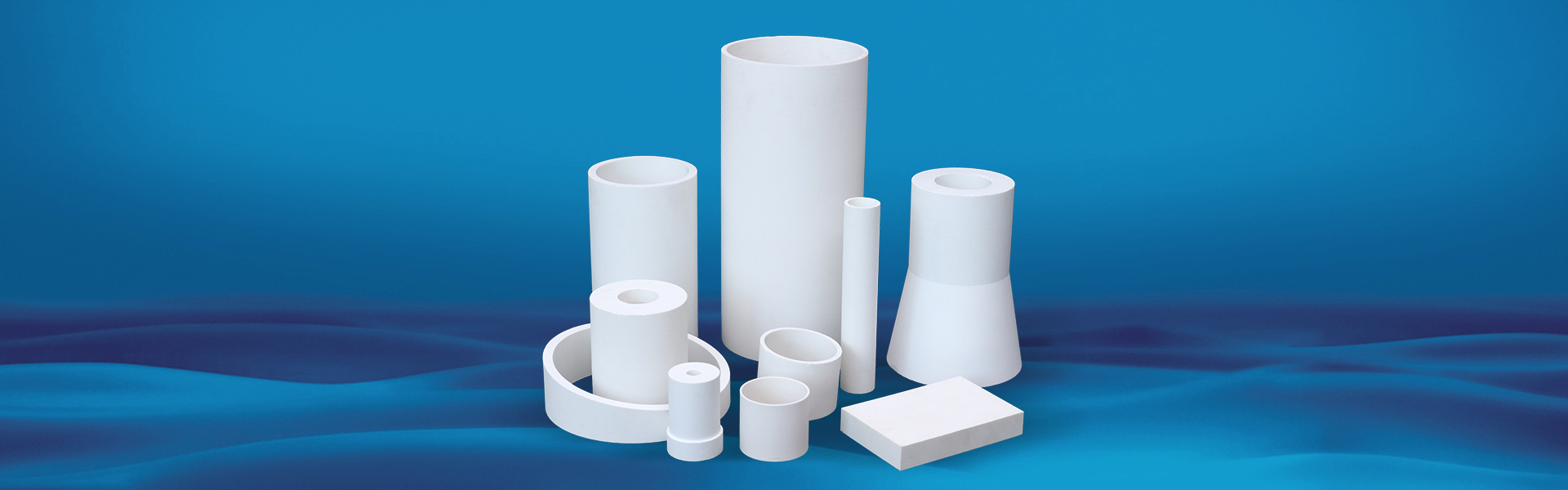

耐磨陶瓷管的核心优势在于其出色的耐磨性。其内衬采用高纯氧化铝粉(含量大于95%)经1700℃高温烧结而成的刚玉陶瓷层,莫氏硬度高达9.0,仅次于金刚石和碳化硅,在所有氧化物中硬度最高。这种高硬度特性使其在抵抗颗粒磨损方面表现卓越。

在电力行业的煤粉输送系统中,煤粉颗粒小、流速快,对管道内壁的冲刷磨损极为强烈。传统碳钢管道在这种工况下磨损迅速,需要频繁更换,不仅增加了维护成本,还影响了发电效率。而耐磨陶瓷管道凭借其高硬度的陶瓷内衬,能够有效抵御煤粉的冲刷。其微观结构可分散煤粉颗粒的冲击力,减少磨损,实际使用中,煤粉输送管道的使用寿命可延长至3 – 5年,大大降低了维护成本和停机时间,显著提高了发电效率。

在矿山行业中,矿石破碎系统和矿浆输送管道对管道的耐磨性要求极高。矿石破碎过程中,管道需承受矿石的高速冲击与摩擦,工况恶劣;高温矿浆输送中,矿浆含大量金属离子、固体颗粒及腐蚀性介质,温度可达80 – 120℃,传统金属管道易出现腐蚀、磨损与变形问题。耐磨陶瓷管道针对这些工况,采用特殊材料与结构设计。陶瓷内衬选用耐高温的氧化铝陶瓷,熔点高达2050℃,能在高温下保持稳定的物理和化学性质。通过优化结合工艺,增强陶瓷内衬与金属基体的结合强度,确保在高温与高冲刷力下陶瓷内衬不脱落。金属基体采用耐高温、高强度合金材料,如镍基合金等,提升管道整体性能。某铜矿使用耐磨陶瓷管道后,管道使用寿命从几个月延长至2 – 3年,提高了生产效率,降低了维护成本。

二、优异耐腐蚀性能:适应复杂化学环境的保障

除了耐磨性,耐磨陶瓷管道的耐腐蚀性能同样出色。陶瓷材料化学稳定性好,能抵御多种强酸强碱腐蚀,在化工、钢铁等腐蚀性环境中应用广泛。

在火力发电的灰渣排放系统中,灰渣含大量酸性物质与固体颗粒,对管道的腐蚀与磨损严重。灰渣中的酸性物质在潮湿环境下形成酸性溶液,腐蚀金属管道,坚硬颗粒的高速流动则加速管道内壁的磨损。耐磨陶瓷管道的陶瓷内衬化学性质稳定,能长时间接触酸性溶液仍保持稳定,确保管道结构完整性。其高硬度与耐磨性可承受灰渣颗粒冲刷,减少磨损。某火电厂更换为耐磨陶瓷管道后,多年运行监测显示,管道内壁无明显腐蚀与磨损迹象,保障了灰渣排放系统的稳定运行。

在化工行业,输送腐蚀性介质的管道需要具备良好的耐腐蚀性能。耐磨陶瓷管道能够稳定输送酸碱等腐蚀性介质,确保在复杂化学环境中的长期稳定运行,减少了因管道腐蚀导致的泄漏事故和生产中断风险。

三、良好耐高温性能:满足高温工况的需求

耐磨陶瓷管道具有良好的耐高温性能,能够在高温环境下保持稳定的性能。其陶瓷内衬为单一稳定的晶态组织,可在 -50℃至700℃温度范围内长期正常运行。材料线膨胀系数6 – 8×10⁻⁶/℃,约为钢管的1/2左右,具有良好的热稳定性。

在冶金行业的高温冶炼过程中,需要输送高温、高腐蚀性气体和液体。耐磨陶瓷管道凭借其耐高温性能,能够承受高温介质的冲刷和腐蚀,确保管道在高温工况下的安全可靠运行。在高温燃烧器等设备中,耐磨陶瓷管道也能发挥重要作用,为高温工艺的稳定进行提供保障。

四、运行阻力小:降低能耗与成本

耐磨陶瓷管道内表面光滑,光滑度优于任何金属管道,清水阻力系数为0.0193,比无缝管稍低。这一特性使得物料在管道内输送时阻力减小,降低了输送能耗。

在流体输送过程中,阻力小意味着输送相同量的物料所需的能量更少,从而降低了能源消耗。对于需要长期连续输送物料的企业来说,这不仅能够节省大量的能源成本,还能提高输送效率,减少因阻力过大导致的设备磨损和故障,进一步降低维护成本。

五、安装便捷与成本效益:综合优势显著

耐磨陶瓷管道重量轻,比同内径的铸石管重量轻50%,比耐磨合金管重量轻20 – 30%。其焊接性能好,可采用焊接、法兰、快速联结等多种方式安装,施工安装方便,且可减少安装费用。

从工程造价方面来看,经有关设计院和施工单位工程预算和工程实际比较,耐磨陶瓷管道工程造价与铸石相当,与耐磨合金管相比,工程造价下降20%左右。由于其使用寿命长,减少了支吊架费用、搬运费、安装费以及运行费用,综合成本效益显著。对于企业来说,选择耐磨陶瓷管道能够在长期运行中节省大量资金,提高经济效益。