在矿山、电力、化工等重工业领域,管道的磨损与腐蚀如同“隐形杀手”,不仅缩短设备寿命、推高维护成本,更可能引发生产中断。传统金属管道在面对高硬度颗粒冲刷、强酸强碱腐蚀以及高温环境时,往往不堪重负。而耐磨陶瓷管凭借其超强耐磨性、耐腐蚀性、耐温性及低摩擦阻力等“神奇力量”,正逐步成为工业管道领域的首选解决方案,重新定义了工业输送的可靠性与效率。

一、超强耐磨性:高硬度颗粒的“克星”

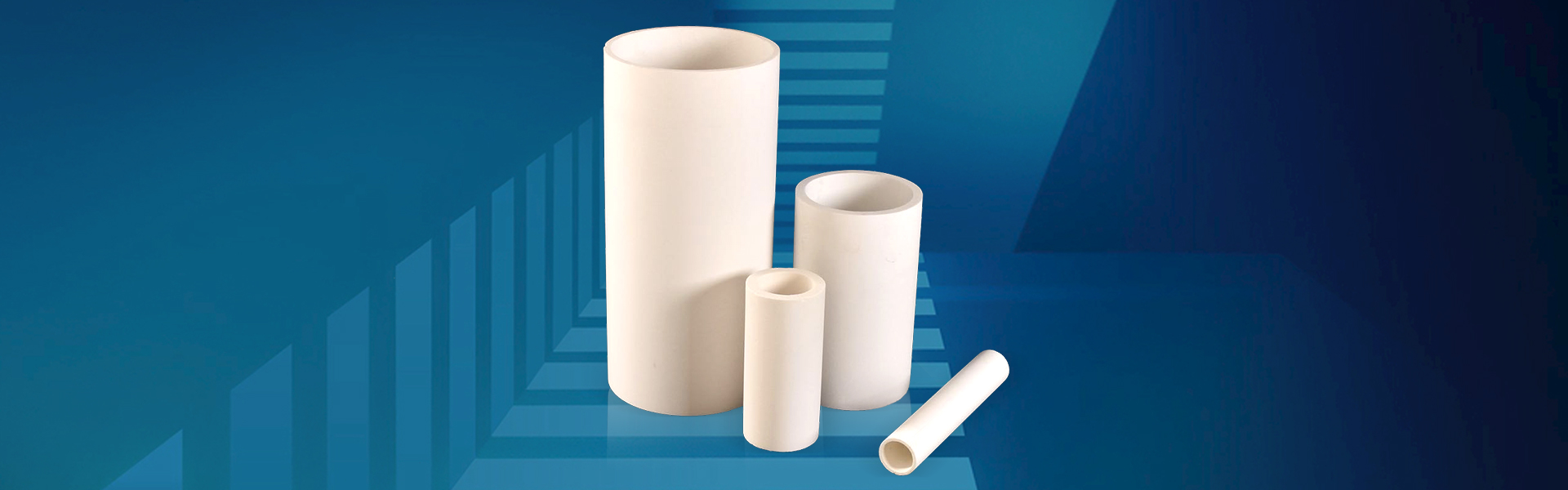

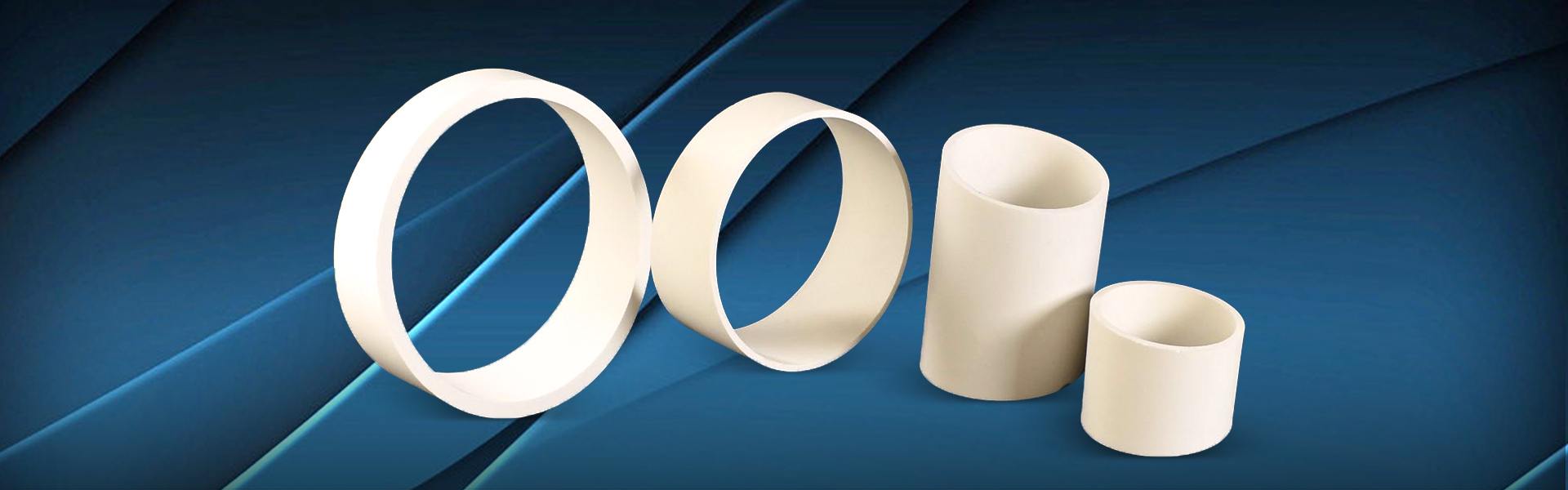

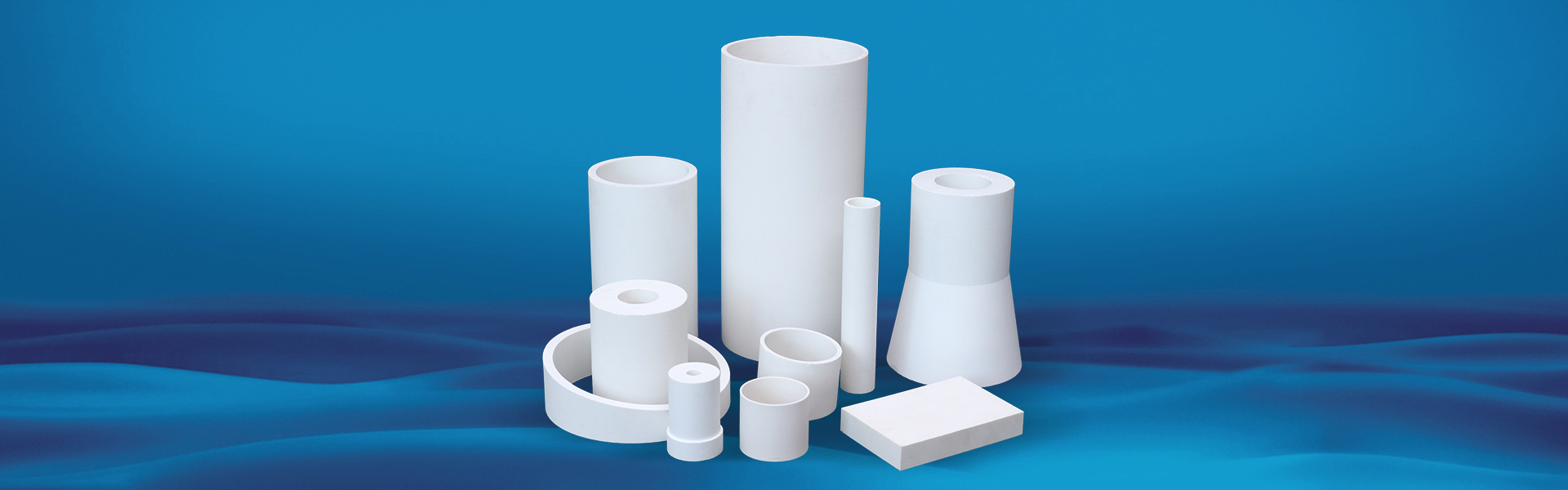

耐磨陶瓷管的核心优势在于其内衬层采用的高纯度氧化铝(Al₂O₃)陶瓷,莫氏硬度高达9级,仅次于金刚石,是淬火钢的10倍以上。这种超高硬度使得陶瓷管能够有效抵抗灰渣、矿粉、煤粉等高硬度颗粒的持续冲刷和磨损。

实测数据:在输送含石英砂(硬度7级)的矿浆时,陶瓷层的磨损率仅为钢管的1/20。在山东某金矿的尾矿输送系统中,传统钢管平均3个月就因磨损穿孔,而耐磨陶瓷管连续运行36个月后,内壁磨损量仍小于0.5mm。在攀枝花铁矿,传统钢管输送铁精矿(含石英砂)时平均寿命仅8个月,改用陶瓷复合管后寿命延长至5年,维护成本降低70%。

工艺支撑:陶瓷层通过自蔓延高温离心浇筑技术,在2200℃高温下与钢管内壁形成致密结合,表面粗糙度Ra≤0.8μm,光滑度优于普通金属管道。纳米晶烧结工艺形成的微晶结构能有效分散颗粒冲击力,使磨损率降低40%。

二、耐腐蚀性:强酸强碱的“天然屏障”

陶瓷材料的化学惰性极强,表面能极低(水接触角>110°),可阻止腐蚀性介质渗透。在化工行业,输送含30%硫酸的介质时,316L不锈钢管寿命不足6个月,而陶瓷复合管的刚玉层在相同环境下浸泡1年后,重量损失小于0.01g。在某城市污水处理厂的污泥输送管道中,采用陶瓷复合管后,在含硫化氢的酸性污泥中运行3年无腐蚀。

应用场景:耐磨陶瓷管适用于输送含有固体颗粒的腐蚀性物料、高温腐蚀性气体及含硫地热水等介质。在锂电池正极材料生产中,输送含NMP溶剂的浆料时,传统钢管易被腐蚀并释放金属离子,影响电池性能。陶瓷复合管的全陶瓷流道(纯度99.99%)可完全避免污染,使正极材料铁含量<5ppm,满足高端电池需求。

三、耐温性:极端工况的“稳定器”

耐磨陶瓷管的陶瓷层熔点高达2045℃,可在-50℃至900℃的极端温差下长期稳定运行,甚至能在更高温度下短期运行。其特殊的晶体结构能吸收热应力,避免开裂,热震稳定性(抗热冲击温差≥800℃)是其关键优势。

应用案例:在某热电厂的高温灰渣输送管道(温度800℃)中,采用陶瓷复合管后,运行5年未出现变形或剥落。在深海工程中,陶瓷复合管的抗压强度(≥850MPa)和耐海水腐蚀性能可替代传统钛合金管道,显著降低工程成本。

四、低摩擦阻力:节能降耗的“隐形推手”

陶瓷层的光滑表面使复合管的流体阻力系数降低30%。在某水泥厂的煤粉气力输送系统中,使用陶瓷复合管后,同等流量下能耗降低15%,年节省电费超20万元。这种低摩擦阻力特性不仅降低了能耗,还减少了管道堵塞的风险,提高了输送效率。

五、轻便易安装:施工效率的“加速器”

相同规格下,陶瓷复合管重量仅为铸石管的1/2、耐磨合金管的2/3,可采用焊接、法兰、快速联结等多种方式安装,施工周期缩短60%。某矿山更换10公里管道时,安装周期从15天缩短至5天,人工成本减少60%。这种轻便易安装的特性使得耐磨陶瓷管在大型工程中具有显著优势。

六、技术突破:从“能用”到“好用”的进阶之路

随着材料科学的进步,耐磨陶瓷管的制造技术持续优化,成本有望进一步降低,应用领域也将更加广泛。

3D打印陶瓷型芯:复杂弯头的流道精度提升至±0.1mm,减少流体紊流,磨损率再降20%。

低温烧结技术:将陶瓷烧结温度从1800℃降至1400℃,能耗降低40%,同时保持硬度≥HRA85。

内置传感器:通过陶瓷基压力传感器(精度±0.1% FS)实时监测管道磨损,某化工企业试点显示,故障预判准确率达90%。

AI运维系统:基于历史数据预测磨损趋势,使维护周期从固定3个月延长至动态6-12个月,运维效率提升50%。

七、多行业渗透:从传统工业到新兴领域的“全能选手”

1. 矿山行业:尾矿输送的“长寿管道”

在矿山开采中,耐磨陶瓷管有效减少了更换频次和维护成本,保障了矿石连续稳定地输送。例如,河南某电厂的气力除灰系统采用陶瓷复合弯头后,弯头寿命从3个月提升至3年。大曲率设计(曲率半径≥800mm)减少了颗粒冲击角度,配合陶瓷层的高硬度,使磨损率下降80%。

2. 电力行业:煤粉输送与灰渣排放的“守护者”

在火力发电中,煤粉输送系统至关重要。煤粉颗粒小、流速快,对管道内壁冲刷磨损强烈。耐磨陶瓷管道凭借高硬度与优异耐磨性,能有效抵御煤粉冲刷。某火电厂采用耐磨陶瓷管道后,煤粉输送管道使用寿命延长至3-5年,降低维护成本与停机时间,显著提高发电效率。在火力发电灰渣排放管道中,耐磨陶瓷管道的陶瓷内衬化学稳定性好,能抵抗灰渣中酸性物质腐蚀,长时间接触酸性溶液仍能保持化学性质稳定,确保管道结构完整性。

3. 化工行业:腐蚀性介质的“理想选择”

在处理强酸强碱等腐蚀性介质时,传统管材容易腐蚀失效。耐磨陶瓷复合管凭借其出色的耐腐蚀性和耐磨性,成为了化工行业中输送腐蚀性流体的理想选择,大幅降低了因管道损坏导致的生产中断风险。

4. 新兴领域:高端制造与极端环境的“探索者”

在锂电池正极材料生产中,耐磨陶瓷管的全陶瓷流道可避免金属离子污染,满足高端电池需求。在1000米深海环境中,陶瓷复合管的抗压强度和耐海水腐蚀性能可替代传统钛合金管道,显著降低工程成本。未来,随着技术的不断进步,耐磨陶瓷管有望在航空航天、海洋工程等极端环境下发挥更大作用。

八、经济效益与环保性:长期成本优化的明智之选

1. 寿命延长,维护成本降低

陶瓷复合管的使用寿命是传统钢管的5-10倍,甚至更长。在山东某金矿的尾矿输送系统中,陶瓷管连续运行36个月后内壁磨损量<0.5mm,而传统钢管平均3个月就需更换。这种寿命的延长显著降低了维护成本和停机时间。

2. 环保性:低碳生产与可回收设计

耐磨陶瓷管在生产和使用过程中产生的污染较小,符合环保要求。采用微波烧结技术,碳排放降低30%,符合欧盟CE认证的环保要求。此外,陶瓷层与钢管通过特殊界面技术结合,退役后可分离回收,金属回收率>95%。

3. 可靠性:严格工艺与质量控制

耐磨陶瓷管道管件经过严格的生产工艺和质量控制,具有较高的可靠性和稳定性,能够确保流体传输的安全和顺畅。这种可靠性使得耐磨陶瓷管在关键工业流程中具有不可替代的地位。

九、未来展望:技术革新与市场拓展

随着材料科学的进步和环保意识的提升,耐磨陶瓷管正朝着更高性能、更环保、更智能化的方向发展。未来,我们可以预见到它在更多高科技领域,如航空航天、海洋工程等极端环境下的应用探索。同时,开发可回收利用的复合材料体系,减少工业活动对环境的影响,将成为耐磨陶瓷管发展的重要方向。

耐磨陶瓷管凭借其超强耐磨性、耐腐蚀性、耐温性及低摩擦阻力等“神奇力量”,正逐步成为工业管道领域的首选解决方案。从传统工业到新兴领域,从地面到深海,耐磨陶瓷管以其卓越的性能和广泛的应用前景,开启了工业管道耐用新时代。