在现代工业体系中,物料输送的连续性与稳定性是保障生产效率的核心环节。从矿山开采到火力发电,从化工生产到冶金加工,各类管道作为物料传输的载体,其性能直接决定了系统的运行成本与可靠性。传统金属管道在面对高磨损、强腐蚀及高温等极端工况时,暴露出寿命短、维护频繁等局限,而耐磨陶瓷管凭借其独特的材料特性与结构设计,成为解决工业管道难题的关键技术,为工业生产的高效、稳定运行提供了有力支撑。

一、技术突破:材料与结构的双重革新

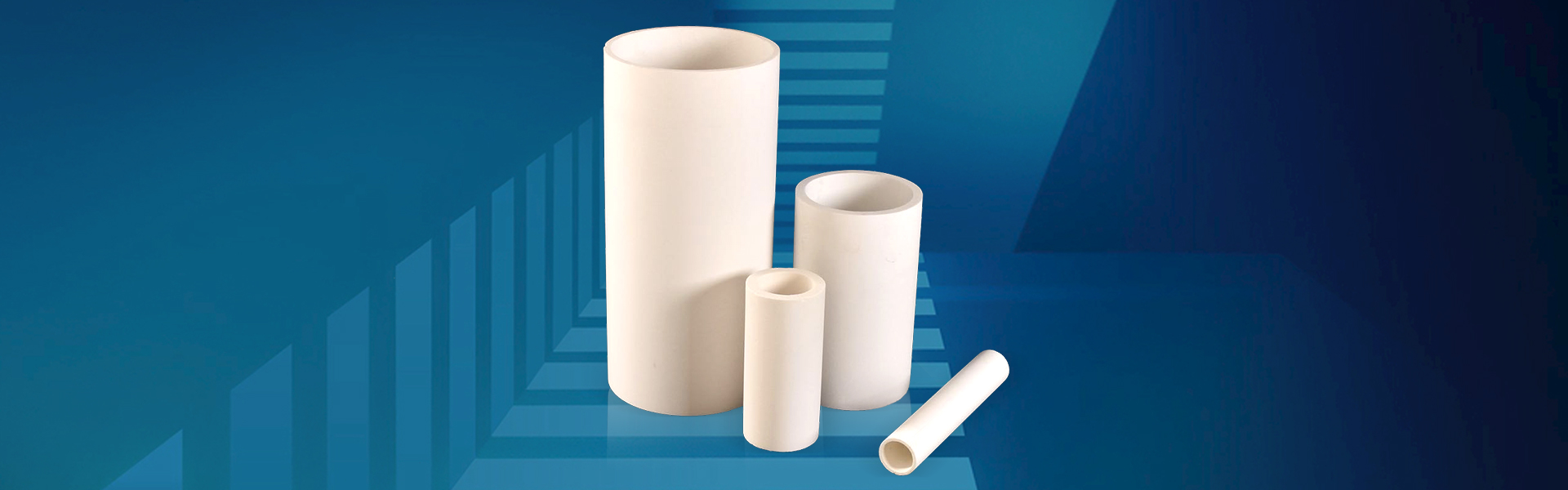

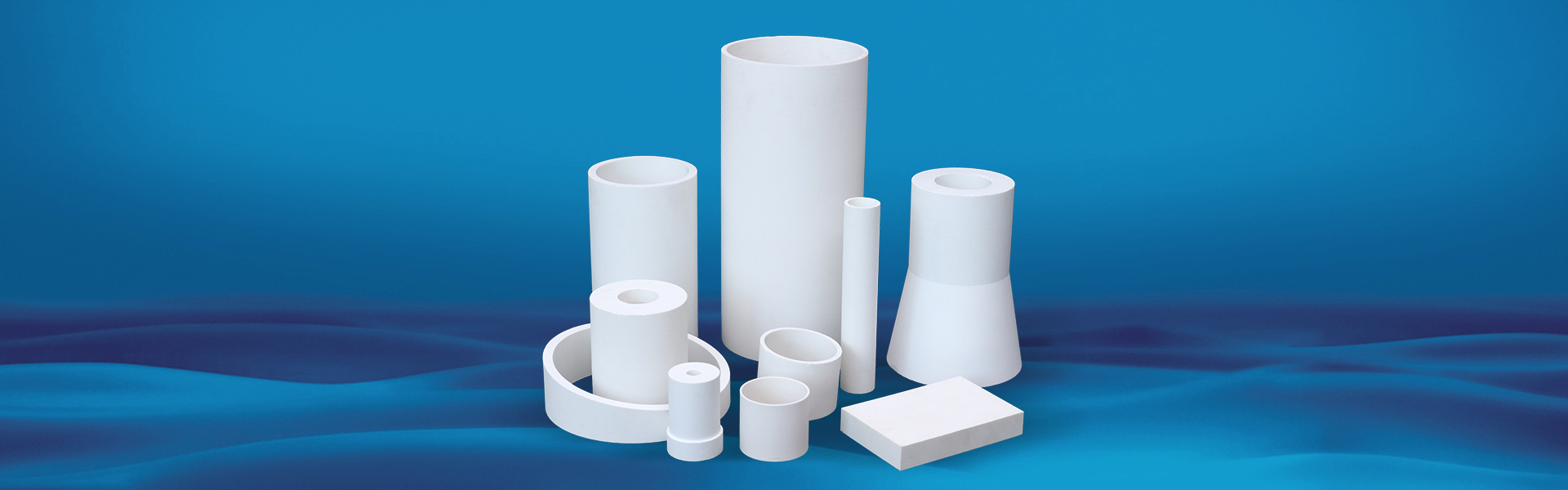

1. 复合结构:刚柔并济的协同效应

耐磨陶瓷管采用“陶瓷内衬+金属基体”的复合结构,实现了材料性能的互补。内层选用氧化铝陶瓷(α-Al₂O₃),其莫氏硬度高达9级,仅次于金刚石,微观结构可分散颗粒冲击力,显著降低磨损率;金属基体(如碳钢或不锈钢)则提供结构强度与韧性,承受管道内部压力与外部机械冲击。例如,在山东某金矿的尾矿输送系统中,传统钢管平均3个月因磨损穿孔,而耐磨陶瓷管连续运行36个月后,内壁磨损量不足0.5mm,寿命提升12倍。

2. 制造工艺:高温冶金的技术突破

通过自蔓燃高温离合合成法,陶瓷层在2200℃以上高温下与钢管内壁形成致密结合,表面粗糙度Ra≤0.8μm,光滑度优于普通金属管道。中间层采用镍基合金过渡层,通过微区冶金结合技术解决陶瓷与金属热膨胀系数差异(陶瓷4.5×10⁻⁶/℃ vs 钢12×10⁻⁶/℃),确保在-50℃至900℃的极端温差下,结合强度仍≥50MPa。这种工艺使管道兼具抗热冲击性能(温差≥800℃)与抗机械冲击能力,在运输、安装敲打及自重弯曲变形时,复合层均不破裂脱落。

3. 表面优化:流体动力学的精细调控

陶瓷内衬经精细研磨与抛光处理,摩擦系数降至0.0193,显著降低物料输送阻力。在某水泥厂的煤粉气力输送系统中,使用陶瓷管后同等流量下能耗降低15%,年节省电费超20万元。此外,光滑内壁减少物料附着与结垢,在烟气脱硫系统中,管道结垢周期从每月一次延长至每半年一次,维护效率提升6倍。

二、多领域渗透:从极端工况到核心环节的全面覆盖

1. 能源与电力行业:煤粉输送与灰渣排放的革命

火力发电中,煤粉颗粒流速快、冲刷力强,传统碳钢管磨损率高达0.5mm/年,需频繁更换。耐磨陶瓷管凭借高硬度与耐磨性,将管道寿命延长至3-5年,某火电厂应用后,年维护成本降低70%,发电效率提升8%。在灰渣排放系统中,陶瓷管抵抗酸性物质腐蚀与颗粒冲刷,某电厂运行多年后内壁无明显腐蚀迹象,保障了系统稳定运行。

2. 冶金与矿山行业:高温矿浆与矿石破碎的突破

冶金行业的高温矿浆(80-120℃)含大量金属离子与腐蚀性介质,传统金属管道易变形磨损。耐磨陶瓷管采用耐高温氧化铝陶瓷(熔点2050℃)与镍基合金基体,在某铜矿应用后,管道寿命从几个月延长至2-3年,年节省维护费用超500万元。在矿石破碎系统中,陶瓷管抵抗铁矿石高速冲击与摩擦,某铁矿输送管道寿命从1年提升至1-2年,系统稳定性显著提高。

3. 化工与环保领域:腐蚀性介质与烟气脱硫的优化

化工行业需输送强腐蚀性介质(如硫酸、盐酸),传统金属管道易穿孔泄漏。耐磨陶瓷管的化学稳定性使其能长期接触酸碱溶液,某化工企业硫酸输送系统应用后,多年未出现泄漏事故,保障了生产安全。在烟气脱硫系统中,陶瓷管抗结垢性能优异,某电厂应用后管道阻力降低30%,脱硫效率提升15%。

三、经济与环境效益:全生命周期的成本优化

1. 寿命延长:降低综合成本

耐磨陶瓷管寿命是传统钢管的10-20倍,以火电厂灰渣输送为例,单根管道年维护成本从12万元降至2万元,全生命周期成本降低80%。在矿山行业,管道更换频率从每年1次降至每5年1次,年节省人力与物料成本超300万元。

2. 节能减排:绿色生产的实践

陶瓷管光滑内壁降低流体阻力,在供水系统中可减少泵站能耗10-15%。以某城市日供水10万吨为例,年节电量达200万度,减少二氧化碳排放1600吨。此外,陶瓷材料可回收率超95%,退役后金属基体与陶瓷层分离再利用,符合低碳生产要求。

3. 施工便捷:缩短工程周期

陶瓷管重量比同内径铸石管轻50%,比耐磨合金管轻20-30%,搬运与安装效率提升40%。采用焊接、法兰或快速联结方式,施工周期缩短30%,某地下综合管廊项目应用后,整体工期提前2个月,节省工程费用超千万元。

四、未来展望:技术创新与场景拓展

1. 材料升级:功能化陶瓷的开发

引入石墨烯提升导热系数至200W/m·K,适用于高温导热场景;加入MXene材料增强电磁屏蔽效能(-20dB),满足5G基站信号防护需求。此外,氢能领域对管道耐氢脆性能的要求,推动陶瓷复合管成为氢燃料电池供氢管道的理想选择。

2. 智能监测:预测性维护的实现

内置陶瓷基压力传感器(精度±0.1%FS)实时监测管道磨损,某化工企业试点显示故障预判准确率达90%。结合AI运维系统,维护周期从固定3个月延长至动态6-12个月,运维效率提升50%。

3. 深海与极端环境应用

针对1000米深海高压环境,开发抗压强度≥850MPa的陶瓷复合管,替代传统钛合金管道;在极地或高温工业场景中,陶瓷管的耐温范围扩展至-100℃至1000℃,进一步拓宽其应用边界。

结语

耐磨陶瓷管通过材料创新与结构设计,解决了传统管道在耐磨、耐腐蚀与耐高温方面的技术瓶颈,成为工业输送领域的核心装备。其全生命周期成本优势、节能减排效益与施工便捷性,不仅推动了矿山、电力、化工等行业的转型升级,更为深海工程、氢能利用等新兴领域提供了关键技术支撑。随着材料科学与智能技术的深度融合,耐磨陶瓷管将持续引领工业管道的技术革新,为全球工业的可持续发展注入新动能。