在工业管道系统中,弯头作为改变流体方向的核心部件,长期承受高速颗粒冲刷、高温高压及化学腐蚀等多重考验。传统金属弯头因耐磨性不足,在煤粉输送、矿浆处理等场景中易出现磨损穿孔,导致频繁停机检修。而耐磨陶瓷弯头凭借其独特的材料特性与结构设计,成为解决工业管道磨损难题的革新方案,为冶金、电力、化工等行业的高效运行提供了关键支撑。

一、材料革新:从“金属依赖”到“陶瓷赋能”

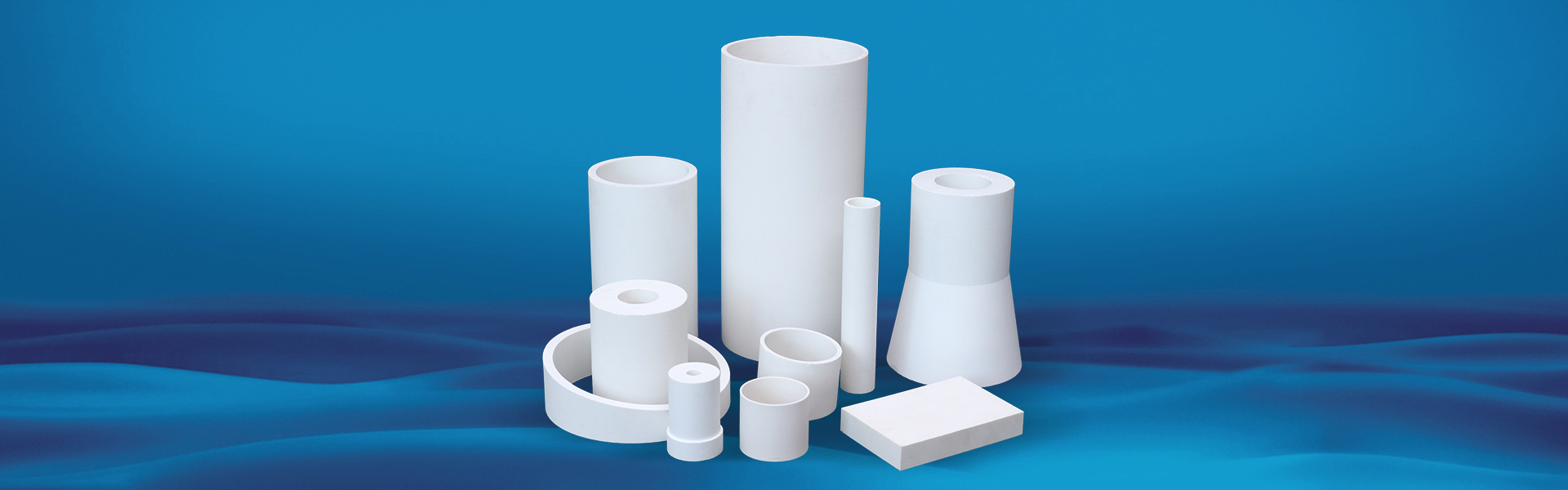

耐磨陶瓷弯头的核心优势源于其采用的氧化铝陶瓷材料。该材料莫氏硬度达9级,仅次于金刚石,表面光滑度可降至摩擦系数0.0193,显著降低流体阻力。在山东某金矿的尾矿输送系统中,传统钢管平均3个月即因磨损穿孔,而陶瓷复合弯头连续运行36个月后内壁磨损量不足0.5mm,寿命提升20倍以上。

陶瓷材料的化学惰性进一步拓展了其应用边界。在化工行业输送含30%硫酸的介质时,316L不锈钢管寿命不足6个月,而陶瓷复合管的刚玉层在相同环境下浸泡1年后重量损失不足0.01g。这种抗腐蚀性能源于陶瓷表面极低的水接触角(>110°),有效阻止腐蚀性介质渗透。

二、结构创新:多维度适配工业场景

1. 一体化设计:消除接缝隐患

针对高温工况,耐磨陶瓷弯头采用“钢件热弯成型+整体陶瓷烧制”工艺,将一体成型的陶瓷弯头嵌入钢制基体,夹缝填充耐高温粘胶。某热电厂的高温灰渣输送管道(温度800℃)采用此结构后,运行5年未出现变形或剥落,陶瓷层的热震稳定性(抗热冲击温差≥800℃)可吸收热应力,避免开裂。

2. 多节拼接技术:提升流体效率

在河南某电厂的气力除灰系统中,90度陶瓷复合弯头采用“虾米腰”多节拼接设计,曲率半径≥800mm,减少颗粒冲击角度。配合陶瓷层的高硬度,弯头寿命从3个月提升至3年,且内壁几乎无划痕。这种结构支持定制角度和尺寸,完美适配复杂管路布局。

3. 燕尾导轨安装:强化抗冲击性

针对DN400以上口径管道,开发了燕尾型耐磨刚玉陶瓷与螺柱焊接技术。先在设备内壁焊接燕尾弧形焊条,再将陶瓷穿入固定,胶固化后形成无缝隙结构。在锂电池正极材料生产中,该技术可避免金属离子污染浆料,使正极材料铁含量<5ppm,满足高端电池需求。

三、效能跃升:从“被动维护”到“主动优化”

1. 降低能耗:流体阻力系数降30%

陶瓷层的光滑表面使复合管的流体阻力系数降低30%。在某水泥厂的煤粉气力输送系统中,使用陶瓷复合管后,同等流量下能耗降低15%,年节省电费超20万元。

2. 预防性维护:AI与传感器赋能

内置陶瓷基压力传感器(精度±0.1%FS)可实时监测管道磨损,某化工企业试点显示故障预判准确率达90%。结合AI运维系统,维护周期从固定3个月延长至动态6-12个月,运维效率提升50%。

3. 环保合规:避免二次污染

在污水处理领域,陶瓷复合管在含硫化氢的酸性污泥中运行3年无腐蚀,且全陶瓷流道(纯度99.99%)可避免金属离子释放,符合环保标准。

四、行业应用:从“单一场景”到“全域覆盖”

1. 电力行业:烟气脱硫系统的“防护盾”

在烟气脱硫系统中,陶瓷片耐磨弯头可有效抵抗烟气中灰尘和颗粒物的冲刷。某电厂采用该技术后,弯头更换频率从每年4次降至1次,系统运行稳定性显著提升。

2. 冶金行业:矿浆输送的“长寿管道”

在铜矿选矿流程中,陶瓷复合管可避免金属离子污染矿浆,提升选矿品位。同时,其耐磨性使管道寿命从传统钢管的6个月延长至5年以上,降低选矿成本。

3. 氢能领域:供氢管道的“理想选择”

陶瓷复合管的高密封性和耐氢脆性能,使其成为氢燃料电池供氢管道的理想材料。在某加氢站项目中,该管道可承受70MPa高压,且无氢渗透现象,保障供氢安全。

五、未来趋势:技术迭代驱动产业升级

1. 材料复合化:石墨烯与MXene增强

引入石墨烯后,陶瓷层导热系数提升至200W/m·K,适用于高温导热场景;加入MXene后,电磁屏蔽效能达-20dB,满足5G基站信号防护需求。

2. 制造智能化:3D打印与低温烧结

3D打印陶瓷型芯技术将复杂弯头的流道精度提升至±0.1mm,减少流体紊流,磨损率再降20%。低温烧结技术(1400℃)使能耗降低40%,同时保持硬度≥HRA85。

3. 功能多元化:氢能与5G跨界融合

陶瓷复合管正从传统工业领域向氢能储运、5G基站冷却等新兴场景拓展。例如,在氢燃料电池汽车加氢站中,陶瓷管道可同时实现高压供氢与电磁屏蔽,推动多领域技术协同。

结语

耐磨陶瓷弯头通过材料科学、结构设计与智能技术的深度融合,重新定义了工业管道的效能标准。从降低能耗到预防性维护,从环保合规到跨界应用,其价值已超越单一部件,成为推动工业4.0转型的关键基础设施。随着技术的持续突破,耐磨陶瓷弯头将在更多“硬核”场景中替代传统管道,为全球工业的高效、绿色发展注入持久动力。