在工业管道领域,耐磨陶瓷管凭借其独特的材料组合与工艺创新,成为解决高磨损、强腐蚀工况的理想选择。其核心价值在于将氧化铝陶瓷的高硬度与钢管的强韧性完美结合,形成兼具耐磨、耐蚀、耐热性能的复合管道系统。本文将从技术原理、工艺分类、性能优势及行业应用四个维度,系统解析耐磨陶瓷管的技术特性与市场价值。

一、技术原理:氧化铝陶瓷与钢管的复合创新

耐磨陶瓷管的核心结构由三层组成:

内层刚玉陶瓷(α-Al₂O₃):通过自蔓燃高温合成工艺,在2200℃以上形成致密氧化铝陶瓷层,莫氏硬度达9.0(相当于HRC90以上),仅次于金刚石与碳化硅,耐磨性为淬火钢的10-30倍。

中间过渡层:采用铝热-离心法或特殊粘合剂,实现陶瓷与钢管的应力匹配,确保复合层在热冲击与机械冲击下不脱落。

外层钢管:提供抗冲击、可焊接的支撑结构,同时通过离心浇铸或点焊装卡工艺增强整体性。

关键技术突破:

自蔓燃高温合成:利用反应放热使陶瓷熔融,在离心力作用下形成均匀无接缝的陶瓷层,避免传统贴片工艺的缝隙腐蚀问题。

梯度复合设计:通过过渡层梯度变化,缓解陶瓷与钢管的热膨胀系数差异(陶瓷线膨胀系数为6-8×10⁻⁶/℃,约为钢管的1/2),实现-50℃至700℃宽温域稳定运行。

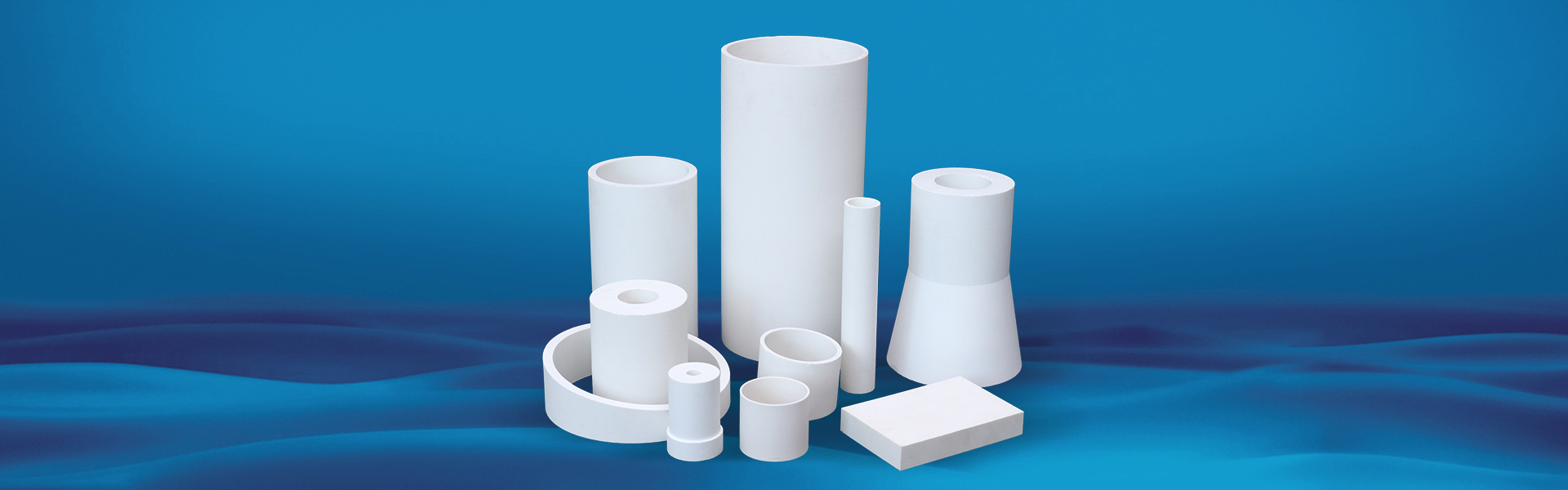

二、工艺分类:四大技术路线适配不同场景

根据制造工艺与结构特点,耐磨陶瓷管可分为四类:

1. 离心浇铸型

工艺:采用自蔓燃高温合成-高速离心技术,使陶瓷粉末在钢管内壁熔融结晶,形成均匀致密的陶瓷层。

优势:

陶瓷层无接缝,抗流体冲刷能力强,清水阻力系数仅0.0193(低于无缝钢管)。

适合长距离输送粉体,如火电厂气力除灰系统。

案例:山东聊城昌润热电厂采用该工艺后,管道寿命从1年提升至15年,单方混凝土输送成本下降40%。

2. 贴片型

工艺:将预烧结的氧化铝陶瓷片(厚度3-8mm)通过高强度粘合剂与螺栓双重固定于钢管内壁,形成机械自锁结构。

优势:

制作周期短,成本较低,可定制大口径管道(直径达120寸)。

适用于弯头、三通等异形件,如选煤厂矸石输送管道。

案例:攀枝花矿粉输送管道改用贴片陶瓷管后,寿命从不足1年延长至5年。

3. 点焊装卡式

工艺:在陶瓷片中心开孔,通过点焊工艺将陶瓷固定于钢管内壁,并加装陶瓷盖帽保护焊点。

优势:

陶瓷片互压互插形成360°机械自锁,抗冲击性能强,适用于泵车臂架混凝土输送管。

案例:三一重工泵车采用该工艺后,管道更换频率从每月1次降至每年1次,单台设备年节约停机损失超20万元。

4. 一体成型式

工艺:将陶瓷管件整体烧制后,用特制填充料浇筑于钢管内部,形成无缝复合结构。

优势:

内壁光滑度优于其他工艺,阻力降低15%,适合输送高粘度腐蚀性介质。

密封性强,适用于锂电池正极材料粉体气力输送。

三、性能优势:五大核心指标定义行业标杆

1. 超强耐磨性

实验室数据:5mm厚陶瓷层耐磨寿命相当于50mm厚耐磨铸钢,在砂石冲刷下磨损率仅为高锰钢的1/20。

工业验证:葛泉选煤厂输送管道改用陶瓷管后,年维修费用从120万元降至20万元。

2. 耐腐蚀与防结垢

化学稳定性:氧化铝陶瓷属中性材质,耐酸碱腐蚀,在含硫地热水中无腐蚀现象。

防垢特性:内壁光滑度优于金属管道,灰渣结垢率降低90%,减少化学清洗频次。

3. 宽温域运行

耐热性能:可在700℃高温下长期运行,900℃急冷急热不崩裂,适用于锅炉排灰系统。

抗寒性能:-50℃低温下仍保持韧性,避免北方地区冬季冻裂风险。

4. 轻量化设计

重量对比:比同内径铸石管轻50%,比耐磨合金管轻20-30%,降低泵车臂架负荷15%,提升操作灵活性。

5. 综合成本优势

初始投资:单米价格高于普通钢管,但寿命延长10-30倍。

全生命周期成本:以火电厂为例,陶瓷管单方灰渣输送成本为0.3元,仅为耐磨铸钢管的1/3。

四、行业应用:六大领域深度渗透

1. 电力行业

应用场景:磨煤机出口弯头、除尘管道、气力除灰系统。

典型案例:湖南石门电厂采用陶瓷管后,年停机维修时间从72小时降至12小时,发电量提升2%。

2. 矿山与煤炭

应用场景:矿浆输送、精矿粉运输、长距离输煤管道。

数据支撑:大冶矿粉输送管道改用陶瓷管后,年消耗管道数量从120根降至24根。

3. 水泥与冶金

应用场景:立磨出口弯头、高炉除渣管道、除尘系统。

效益分析:河北金牛能源除渣管道改用陶瓷管后,年节约备件费用80万元。

4. 新能源与化工

应用场景:锂电池正极材料输送、含硫气体管道、地热水系统。

技术突破:一体成型陶瓷管在宁德时代材料输送中实现零污染,产品合格率提升5%。

5. 建筑工程

应用场景:泵车混凝土输送管、超高层建筑垂直管道。

创新应用:中联重科泵车采用陶瓷管后,单方混凝土输送能耗降低10%,施工效率提升20%。

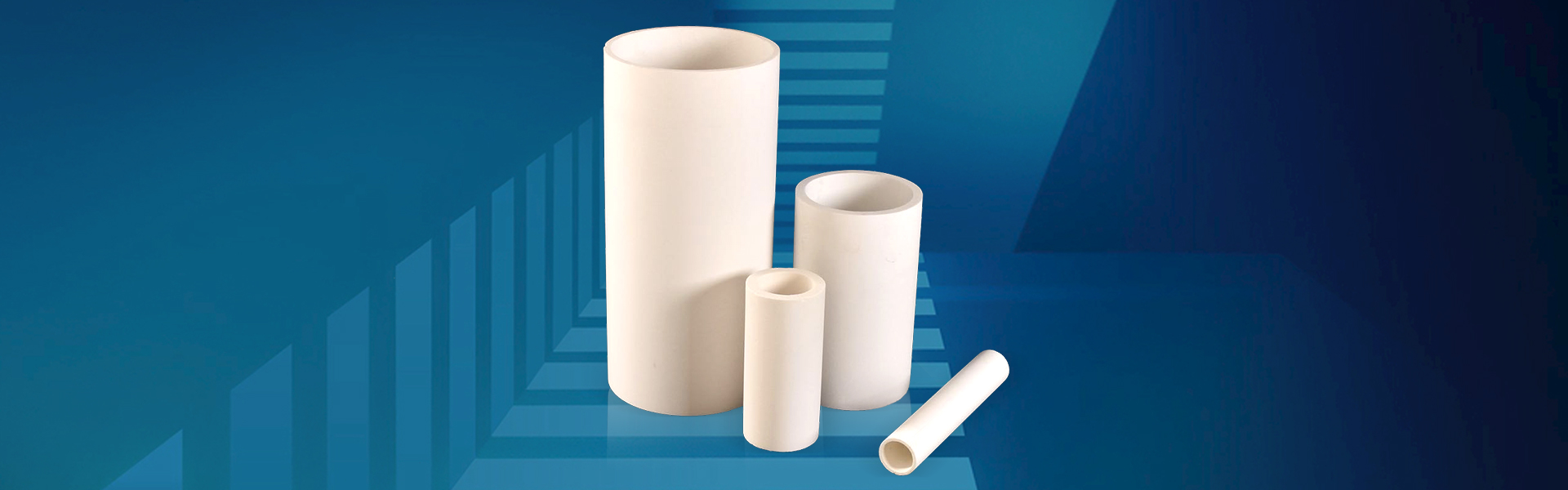

6. 铝加工行业

应用场景:铝液输送管、升液管、熔铝设备内衬。

核心价值:避免铁污染,减少人工清洗频次,单台设备年节约维护成本15万元。

五、未来趋势:智能化与材料升级

预测性维护:集成磨损传感器,实时监测管道壁厚,实现寿命预警。

纳米陶瓷复合材料:开发韧性更强、抗冲击性能更优异的氧化铝-碳化硅复合陶瓷。

3D打印工艺:实现异形件定制化生产,缩短交付周期。

结语

耐磨陶瓷管通过材料科学与制造工艺的深度融合,重新定义了工业管道的耐用性与经济性。从火电厂的灰渣输送,到超高层建筑的混凝土泵送;从矿山的精矿粉运输,到锂电池的正极材料制备,其应用场景持续拓展。随着智能化与新材料技术的突破,耐磨陶瓷管将成为推动工业绿色转型的关键部件,为全球制造业的效率革命提供硬核支撑。