在工业领域,管道系统的耐用性直接关系到生产效率与运行成本。面对高温、高压、强腐蚀及高磨损的极端环境,传统金属弯头常因磨损、腐蚀或热变形而频繁更换,导致停机损失与维护成本居高不下。而耐磨陶瓷弯头凭借其独特的材料特性与工艺创新,成为解决这一难题的“工业利器”,在电力、冶金、矿山、化工等重工业领域展现出非凡的耐用性与可靠性。

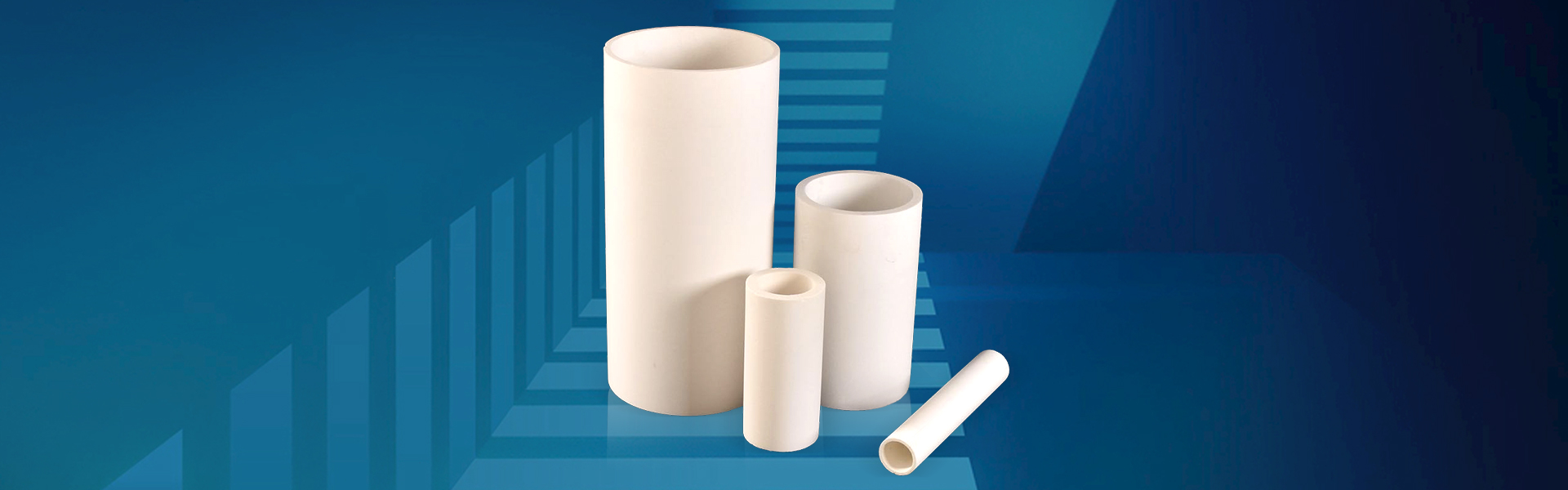

一、材料革新:刚玉陶瓷的“硬核”防护

耐磨陶瓷弯头的核心在于其内衬层——高纯度氧化铝陶瓷(刚玉,α-Al₂O₃)。这种材料以莫氏硬度9.0(HRC 85以上)的极致硬度,远超淬火钢(HRC 60以下)与高铬铸铁(HRC 50左右),耐磨寿命是传统金属弯头的10-30倍。例如,在火电厂的煤粉输送系统中,陶瓷弯头可承受煤粉中石英颗粒的持续冲刷,使用寿命长达10年以上,而普通弯头仅能维持1-2年。

氧化铝陶瓷的耐腐蚀性同样突出。其化学性质稳定,对酸、碱、海水及高温气体均具有优异耐受性。在化工行业的酸碱性浆液输送中,陶瓷弯头可避免金属管道因腐蚀导致的泄漏风险,确保生产安全。此外,陶瓷层表面光滑(粗糙度优于金属管道),阻力系数低至0.0193,可减少流体输送能耗,降低运行成本。

二、工艺突破:复合结构的“刚柔并济”

耐磨陶瓷弯头并非简单的“陶瓷+金属”组合,而是通过自蔓燃高温合成-离心浇铸技术,将陶瓷层、过渡层与钢管融为一体。该工艺在2200℃以上高温下,使氧化铝微粉与氧化锆等添加剂形成致密刚玉瓷层,并通过过渡层与钢管实现冶金结合,解决了陶瓷与金属热膨胀系数差异导致的开裂问题。

以离心浇铸复合管为例,其陶瓷层厚度可达4-8mm,过渡层通过铝热反应生成金属间化合物,确保陶瓷与钢管的牢固结合。这种结构既发挥了陶瓷的高硬度、耐磨损特性,又保留了钢管的强度与韧性,可承受机械冲击与热冲击。例如,在钢铁厂的高炉喷煤系统中,陶瓷弯头需承受煤粉与高温气体的混合冲击,其抗折强度达325MPa,远超普通陶瓷材料,确保长期稳定运行。

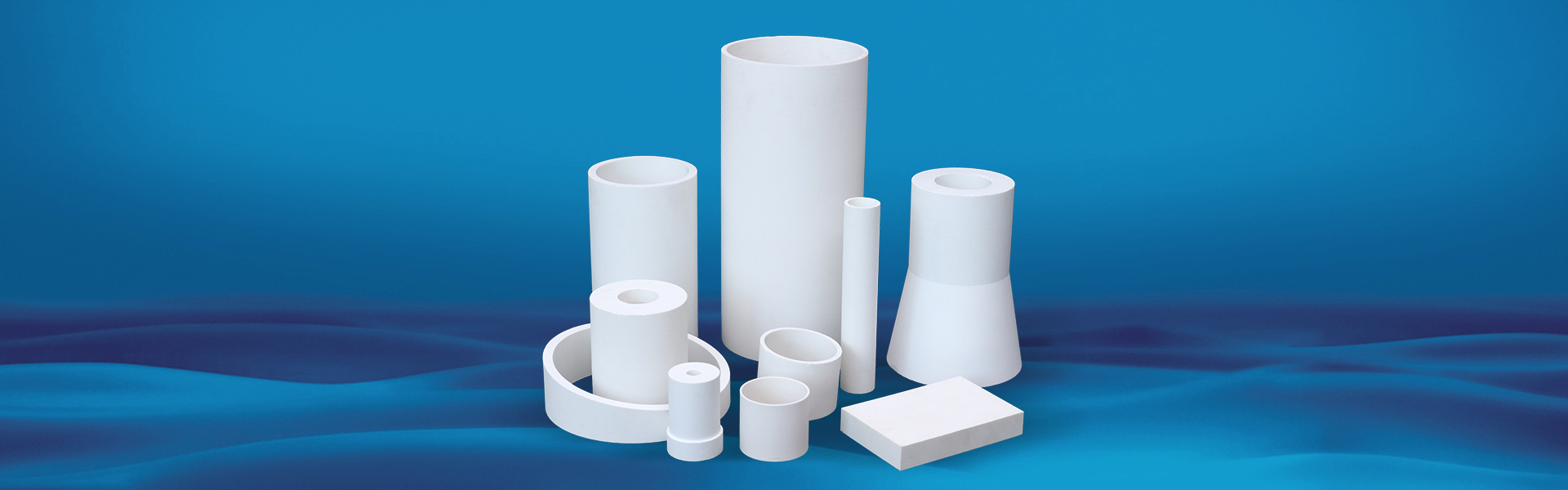

三、极限环境应用:从高温到强腐蚀的全面覆盖

高温场景:陶瓷弯头可在-50℃至900℃范围内长期使用,远超金属材料的耐温极限。在火电厂的高温烟气系统中,陶瓷弯头可承受850-900℃的高温,避免金属管道因热膨胀导致的变形与泄漏。例如,某2×600MW火电厂采用陶瓷弯头替代铸钢弯头后,单台炉弯头总重从600吨降至130吨,工程造价节省超200万元,同时减少支吊架荷载,延长使用寿命至10年以上。

强腐蚀环境:在化工行业的酸碱输送管道中,陶瓷弯头的耐腐蚀性显著优于不锈钢与镍基合金。例如,在硫酸生产线的浆液输送中,陶瓷弯头可抵抗浓度98%的硫酸腐蚀,而316L不锈钢在相同条件下仅能维持数月使用寿命。

高磨损工况:在矿山行业的矿浆输送中,陶瓷弯头可承受矿石颗粒的持续冲刷。例如,在攀枝花铁矿的尾矿输送系统中,传统铸石弯头使用寿命不足1年,而陶瓷弯头可将寿命延长至5年以上,减少停机检修频率。

四、经济性与环保性:全生命周期成本优势

尽管陶瓷弯头的单价高于传统金属弯头,但其全生命周期成本(LCC)显著更低。以火电厂的输煤管道为例:

重量轻:陶瓷弯头重量仅为铸钢弯头的1/3,可减少支吊架费用与安装成本;

寿命长:使用寿命是合金弯头的2-3倍,减少更换频率与停机损失;

维护少:陶瓷层永不锈蚀、不结垢,降低清洗与维护成本。

据统计,采用陶瓷弯头可使管道系统综合成本降低60%以上。此外,其轻量化设计还可减少碳排放,符合绿色制造趋势。

五、未来趋势:定制化与智能化

随着3D打印技术的成熟,陶瓷弯头的制造正从标准化向定制化转型。例如,通过增材制造可实现复杂内腔结构的陶瓷弯头生产,满足新能源、航空航天等领域的特殊需求。同时,智能监测技术的集成(如陶瓷层磨损传感器)可实时反馈弯头状态,实现预测性维护,进一步提升工业系统的可靠性与效率。

结语

耐磨陶瓷弯头以材料科学与工艺创新的双重突破,重新定义了工业管道的耐用性标准。从火电厂的高温烟气到化工行业的强腐蚀浆液,从矿山的高磨损矿浆到新能源领域的固体颗粒输送,陶瓷弯头正以“硬核”性能与经济优势,成为极端环境下工业系统的“守护者”。未来,随着定制化与智能化技术的融合,陶瓷弯头将进一步拓展应用边界,为工业4.0时代的高效、绿色制造提供关键支撑。