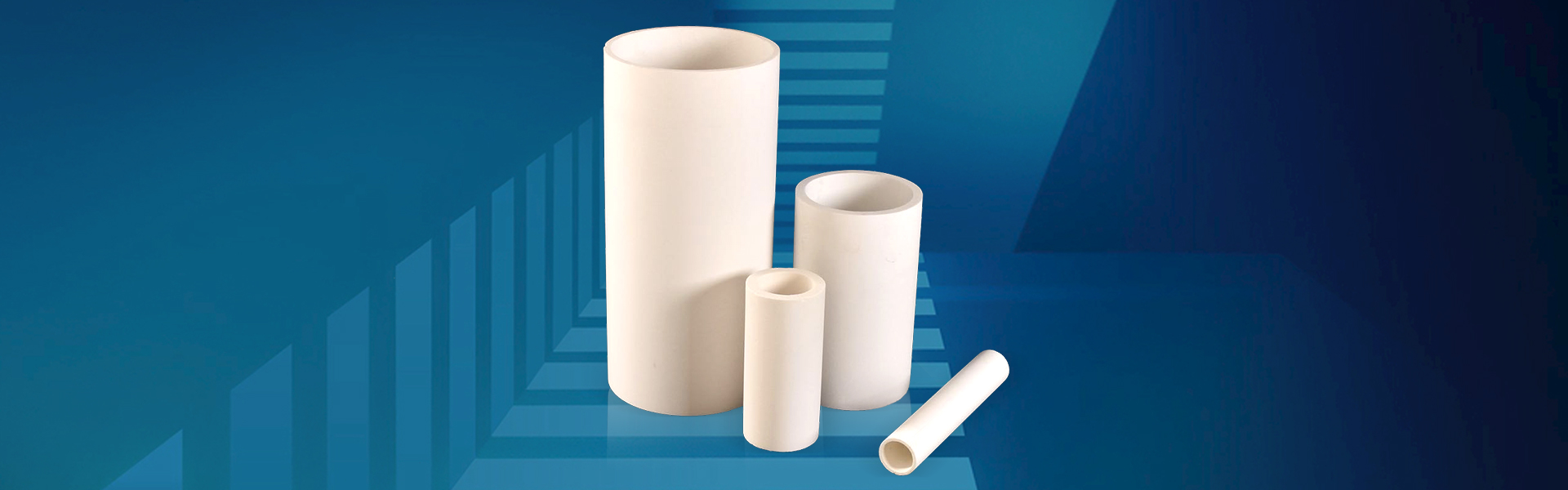

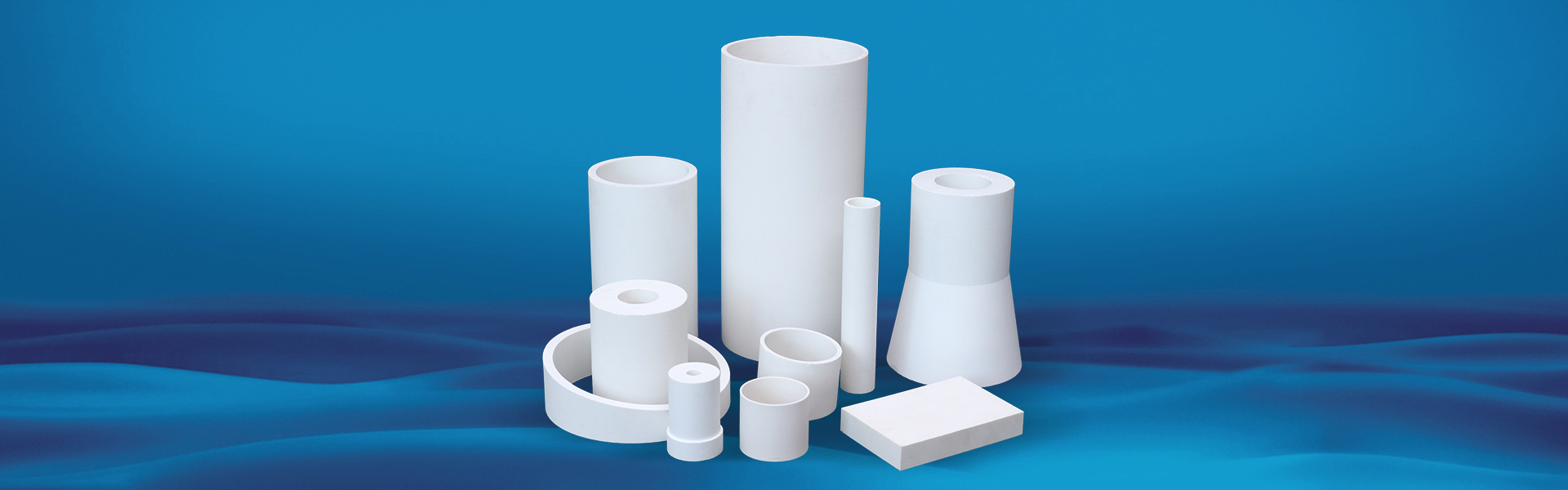

耐磨陶瓷管凭借其高硬度、耐腐蚀、抗冲蚀等特性,成为工业流体输送领域中处理高磨损、高腐蚀介质的核心材料。以下从材料特性、技术优势、应用场景及选型建议四个维度展开分析,为工业用户提供系统性解决方案。

一、材料特性:硬核性能支撑极端工况

超硬陶瓷内衬

氧化铝(Al₂O₃)陶瓷:硬度达HRA88以上(接近金刚石),耐磨性是普通钢管的20倍以上,适用于煤粉、矿浆等高磨损介质。

碳化硅(SiC)陶瓷:硬度更高(HRA92以上),耐高温性能优异(可达1380℃),适用于水泥熟料、高温灰渣等工况。

抗腐蚀与耐高温

陶瓷内衬可耐受强酸(如硫酸、盐酸)、强碱及有机溶剂腐蚀,使用寿命较金属管延长5-10倍。

在高温烟气(如燃煤电厂脱硫系统)中,陶瓷管可稳定运行,避免金属管因氧化、腐蚀导致的泄漏风险。

轻量化与易安装

陶瓷管密度仅为钢材的1/2,重量减轻可降低运输与安装成本。例如,在长距离输灰管道中,陶瓷管较铸石管减重30%,施工效率提升40%。

二、技术优势:多维度提升系统效能

抗冲蚀与长寿命

流体力学优化:通过陶瓷内衬表面抛光(Ra≤0.8μm)降低流体阻力,结合渐变管径设计减少涡流,延长管道寿命。例如,在洗煤厂输浆管道中,陶瓷管磨损率仅为0.02mm/年,较橡胶管寿命延长15倍。

抗热震性能:部分陶瓷材料(如ZTA增韧氧化铝)通过相变增韧机制,可承受-50℃至800℃的急冷急热,避免热应力开裂。

低维护与高可靠性

免维护周期:在电力行业输灰系统中,陶瓷管可连续运行3-5年无需更换,停机维护时间减少80%。

在线监测兼容性:可集成声发射传感器或超声波探伤仪,实时监测陶瓷层厚度,预测性维护降低突发故障风险。

环保与经济性

资源节约:以某火电厂为例,采用陶瓷管替代普通钢管后,年减少管道更换成本200万元,废旧陶瓷回收率达95%以上。

能耗降低:陶瓷内衬的光滑表面使流体阻力降低30%,输送相同流量下电机能耗减少10%-15%。

三、典型应用场景:覆盖高磨损、高腐蚀领域

电力行业

输灰系统:陶瓷管用于燃煤电厂气力除灰管道,抵抗飞灰颗粒(粒径≤200μm)的冲蚀磨损,寿命较双金属复合管延长3倍。

脱硫系统:在石灰石-石膏湿法脱硫中,陶瓷管耐受浆液pH值2-5的强腐蚀环境,避免金属管穿孔导致的环保事故。

矿山与选矿

矿浆输送:在金矿、铜矿选矿厂中,陶瓷管处理含石英砂(硬度莫氏7级)的矿浆,磨损量仅为0.1mm/千小时,较橡胶衬里管道寿命提升20倍。

尾矿干排:通过陶瓷内衬弯头与三通的组合设计,降低尾矿浆对管道弯头的局部冲蚀,系统可靠性提高90%。

冶金与建材

高炉喷煤:陶瓷管用于输送粒度≤200目的煤粉,耐磨性是普通钢管的25倍,保障高炉连续稳定运行。

水泥熟料输送:在新型干法水泥生产线中,陶瓷管承受1350℃熟料的热冲击与机械磨损,使用寿命达5年以上。

化工与环保

腐蚀性介质输送:在氯碱工业中,陶瓷管耐受30%氢氧化钠溶液的强碱腐蚀,避免金属管道的晶间腐蚀风险。

固液分离:在污水处理厂的污泥输送系统中,陶瓷管抵抗污泥中砂砾的磨蚀,减少管道堵塞与泄漏。

四、选型建议:从工况到材料的精准匹配

介质特性分析

磨损性:根据介质硬度(莫氏硬度)、粒径及浓度选择陶瓷类型(如氧化铝用于中等磨损,碳化硅用于极端磨损)。

腐蚀性:通过介质pH值、温度及化学成分匹配陶瓷材质(如中性介质选氧化铝,强酸强碱选碳化硅或氮化硅)。

管道参数设计

壁厚选择:根据输送压力与流速计算陶瓷层厚度(一般≥3mm),高磨损工况建议采用5mm以上。

连接方式:推荐法兰连接或自蔓延焊接技术,避免传统焊接导致的陶瓷层热损伤。

供应商评估

工艺能力:优先选择采用等静压成型、高温烧结(≥1700℃)的厂家,确保陶瓷致密度≥99.5%。

案例验证:要求供应商提供类似工况下的应用案例(如使用寿命、维护记录),并实地考察其生产与检测设备。

五、未来趋势:材料创新与智能化升级

新型陶瓷材料

梯度功能陶瓷:通过成分渐变设计,使管道外层为金属(抗冲击)、内层为陶瓷(耐磨),兼顾韧性与硬度。

纳米陶瓷涂层:采用等离子喷涂技术在金属基体上沉积100μm厚纳米陶瓷涂层,成本降低40%,寿命提升2倍。

智能监测与自适应维护

嵌入式传感器:在陶瓷层中集成光纤传感器,实时监测应力、温度与磨损状态,实现全生命周期管理。

AI预测模型:基于机器学习算法,结合历史数据与实时工况,预测管道剩余寿命,优化维护计划。

总结:耐磨陶瓷管的核心价值

性能优势:超硬陶瓷内衬提供极致耐磨、抗腐蚀与耐高温性能,寿命较传统材料提升5-20倍。

经济性:低维护成本、长寿命与节能特性,显著降低全生命周期成本(TCO)。

适用性:覆盖电力、矿山、冶金、化工等高磨损、高腐蚀领域,成为工业流体输送的优选方案。

耐磨陶瓷管不仅是材料的革新,更是工业系统效率与可靠性的保障。通过精准选型与智能化升级,其应用价值将持续释放,推动工业领域向绿色、高效、可持续方向升级。