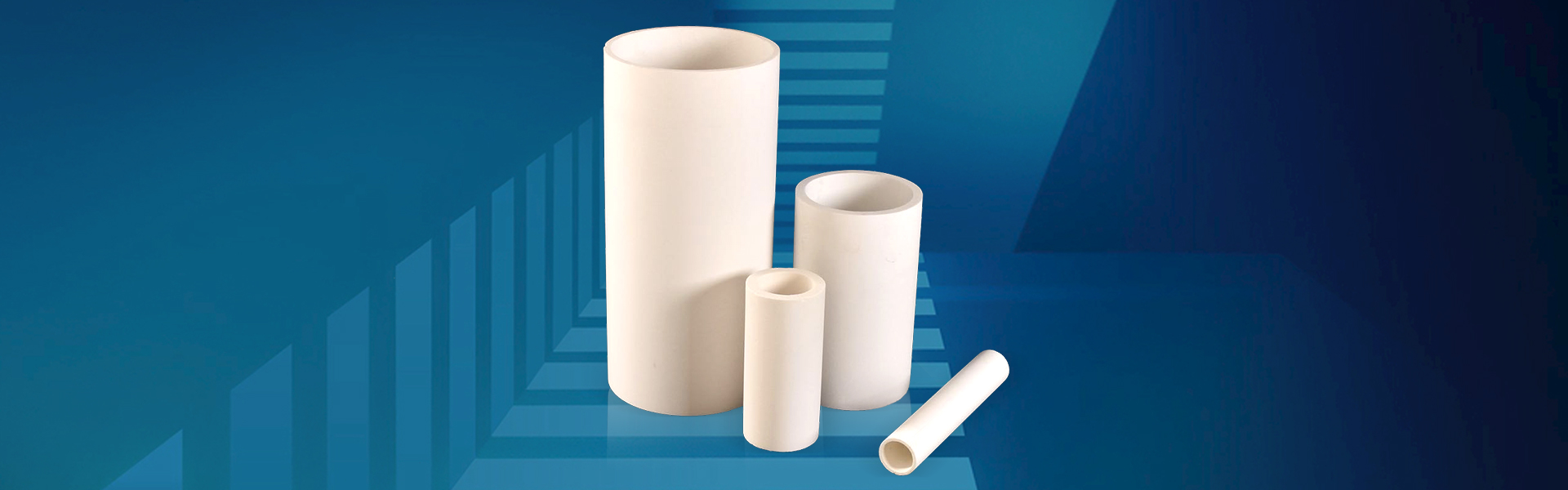

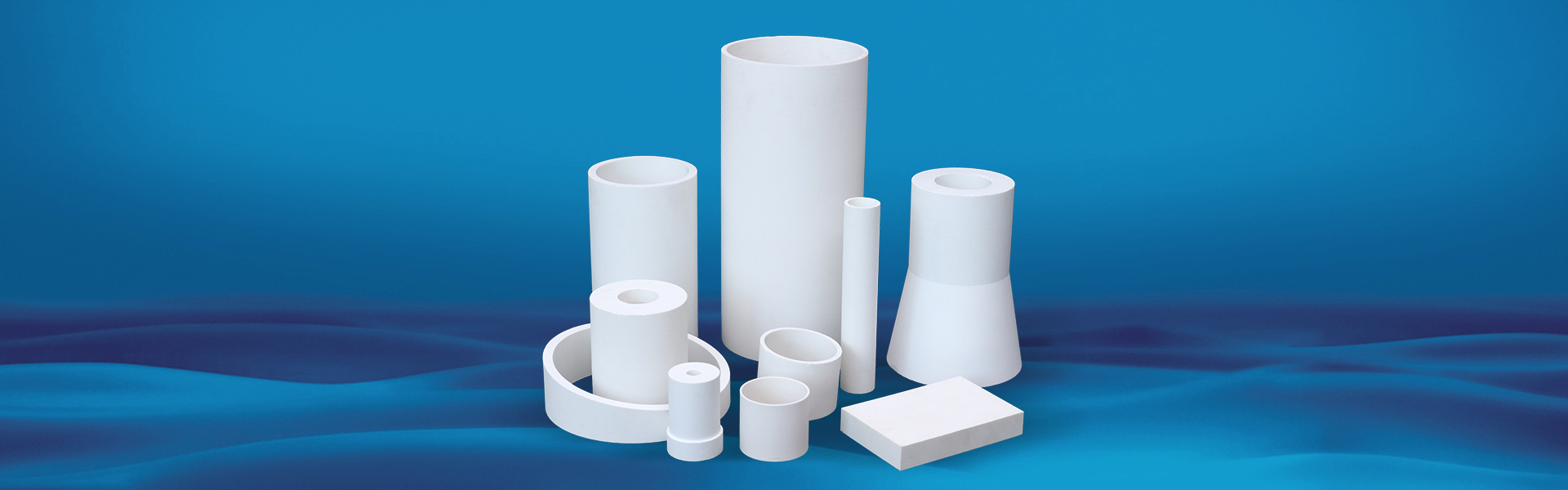

陶瓷衬套凭借其卓越的耐磨性、耐高温性、化学稳定性等特性,成为耐磨领域的明星材料,在工业应用中展现出显著优势。以下从特性、应用、技术优化等维度展开分析:

一、陶瓷衬套的核心特性

超强耐磨性

碳化硅陶瓷衬套硬度高达20-30 GPa,仅次于金刚石,在极端磨损工况下仍能保持表面光洁度,显著延长使用寿命。其耐磨性远超传统金属材料,特别适用于高磨损场景。

耐高温与抗氧化

碳化硅陶瓷衬套可在1600℃高温环境中稳定工作,且在高温氧化环境中形成致密氧化硅保护层,防止进一步氧化。这一特性使其成为冶金、玻璃制造等高温领域的理想选择。

化学稳定性

对强酸、强碱及有机溶剂等腐蚀性介质具有高耐受性,在化工、制药等行业中可长期承载腐蚀性物料,确保生产安全。

低摩擦与自润滑性

表面光滑且摩擦系数低,摩擦过程中可形成润滑膜,进一步降低磨损率。这一特性使其在轴承、密封件等部件中表现优异。

二、陶瓷衬套的应用领域

高温工业

在冶金、玻璃制造等高温生产环境中,碳化硅陶瓷衬套可长时间稳定运行,有效抵御高温磨损与氧化。

机械制造

作为轴承、活塞环等部件的核心材料,显著提升设备运行效率与寿命。例如,在高速旋转设备中,其低摩擦特性可减少能量损耗。

汽车工业

汽车发动机涡轮增压器叶片、轴承等部件采用陶瓷衬套后,耐磨性与耐高温性显著提升,制动系统中的刹车盘、刹车片应用也增强了可靠性。

航空航天

用于制造航空发动机部件、燃烧室衬里及航天器热防护系统,满足极端环境下的性能需求。

电子电气

在半导体设备、电子封装材料中,陶瓷衬套的绝缘性能与热导率提升了电子设备的性能与稳定性。

三、陶瓷衬套的技术优化

复合材料设计

通过添加增韧成分或设计复合结构(如铝合金包覆层),提升陶瓷衬套的抗冲击性与热传导效率,同时降低制造成本。

精密加工技术

采用高精度磨削与抛光工艺,使陶瓷衬套的尺寸精度、表面光洁度达到微米级,满足高精度设备的需求。

表面改性处理

通过涂层技术或离子注入等方法,进一步增强陶瓷衬套的耐磨性、耐腐蚀性及润滑性能,拓展其应用范围。